El siguiente post tiene como objetivo:

- Resaltar los beneficios de la digitalización en la industria.

- Diferenciar los conceptos de Digitalización y subestación digital.

- Comprender por qué un análisis de riesgos debe ser el punto de partida para la digitalización.

- Estudiar el concepto de análisis de riesgos en una red operacional.

Beneficios de la digitalización en la industria

Para comenzar se revisara en primera instancia el concepto de digitalización industrial propuesto por Miguel Ángel Fernández y Robert Pajares de la casa de consultoría Everis España – “Cuando hablamos de Industria 4.0 o digitalización del mundo industrial nos referimos a una visión de la fabricación con todos sus procesos interconectados mediante Internet de las Cosas (IoT), con una interfaz de usuario simplificada (UX) y orientada al trabajo de campo (Mobile), con información en tiempo real que agilice la toma de decisiones a cualquier nivel (Analytics). En esta digitalización del mundo industrial es imprescindible una convergencia entre las operaciones reales en planta y los procesos de gestión, lo que implica la modificación de los procesos internos actuales de las empresas”.

Teniendo en cuenta lo anterior es necesario profundizar en el concepto de Procesos Interconectados que se refiera al intercambio de información en tiempo real entre los diferentes procesos que componen una empresa, tanto para los procesos administrativos como operativos y a través de esta información poder generar valor para la misma.

Para poder interconectar estos procesos es necesario hacer uso de diferentes tecnologías con IIoT – Internet Industrial de las cosas que ha aprovechado la masificación y adaptación del sector industrial a tecnologías basadas en ethernet que permite tener comunicaciones de alta velocidad.

En la Figura 1. Se muestra el resultado grafico del estudio desarrollado por la casa de consultoría McKinsey, donde se analizan el potencial ahorro de costos para empresas del sector eléctrico en cada una de sus etapas del negocio al implementar tecnologías de digitalización. Un dato para resaltar es el ahorro del 10.3% durante la etapa de transmisión y distribución. Además de los tipos de tecnología que se podrían implementar como el mantenimiento preventivo y correctivo a través del análisis de datos.

De esta manera es posible destacar de forma cuantitativa uno de los beneficios de la digitalización.

En cuanto a IIoT

según datos de Oxford Economics, el Internet Industrial de las Cosas (IIoT) puede impactar en industrias que representan 62 % del PIB en los países del G20. Entre ellas, algunas como la manufactura, la energía o la alimentación. La aplicación del IoT en el sector promete convertirse en el mayor impulsor de la productividad y la innovación en la próxima década

Así algunos de los beneficios de la digitalización industrial son:

- La interconexión de los procesos genera valor en todas las etapas de la cadena de valor.

- Aplicar tecnologías IoT en el sector industrial puede impulsar la productividad y la innovación.

Diferencia entre digitalización y subestación digital

Es muy resaltar esta diferencia ya que estos conceptos comúnmente suelen usarse como si fueran iguales y en realidad la subestación digital es una aplicación que hace parte de la digitalización.

La industria 4.0 implica la modificación de los procesos internos actuales de la empresa, por lo cual requiere modificaciones sobre la forma en como opera y se mantienen los sistemas

Componente de la digitalización

Figura 2. Componentes digitalización

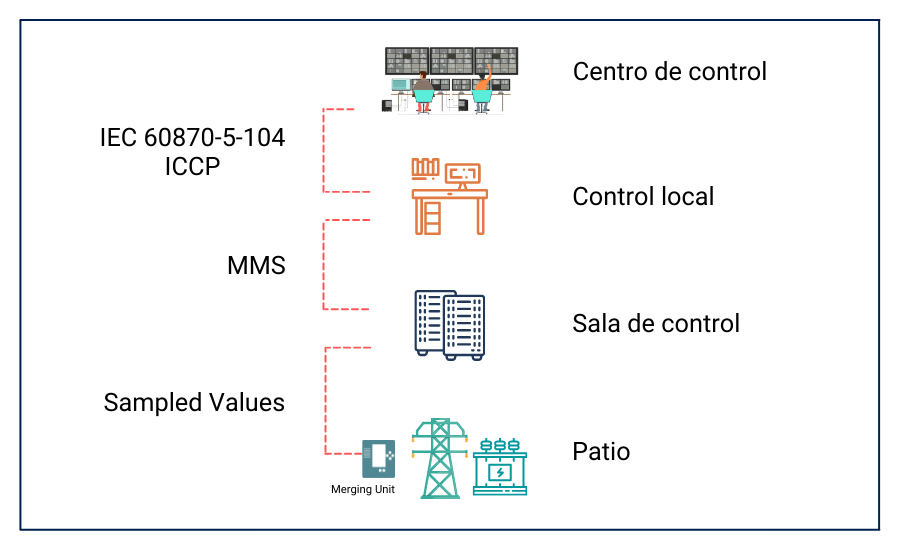

Por otra parte, una subestación digital aplica a las subestaciones eléctricas donde toda la operación y control se administra mediante dispositivos electrónicos inteligentes IEDs los cuales cuentan con puertos de comunicación que permiten la conexión a redes ethernet de alta velocidad y precisión

La implementación de estas subestaciones se hace basado en el estándar IEC 61850, donde se plantea la arquitectura de una subestación digital y se encuentran conceptos como el bus de estación y bus de proceso como se puede observar en la figura 3. Lo que implica el cambio del cableado de cobre usado para enviar las señales desde los equipos de patio hasta los equipos de control y protección, por redes de ethernet de alta velocidad.

Así la implementación de una subestación digital requiere el uso de 2 componentes de la digitalización: La integración del sistema y la masificación de la tecnología ethernet en la industria.

Adicionalmente otras tecnologías para la digitalización como Cloud Computing y realidad aumentada que se puede aplicar a las labores de mantenimiento.

Etapas de la digitalización industrial

- Pre-ejecución

- Formación de talento humano en las tecnologías de digitalización

- Selección de estrategia digital que implica la selección de tecnologías, como se van a implementar y el objetivo de esta implementación.

- Ejecución

- Evaluación y mejora continua

El éxito de un proyecto de digitalización depende de la planificación de la estrategia digital y un análisis de riesgos de ciberseguridad para la red operacional debe ser parte de la planificación estratégica de un proyecto de digitalización industrial. Teniendo en cuenta lo anterior al análisis de riesgo se puede presentar como un punto de partida para la digitalización.

Para el desarrollo de dicho análisis es necesario comprender la convergencia entre la operación y los procesos de gestión, tecnologías de la información. En la figura 3 se puede observar como se relacionan estos dos mundo como resultado de la digitalización ya que se plantea un intercambio de información entre los 2 sistemas

Figura 3. Convergencia OT – IT (Fuente: LNS Research)

Gestión de riesgos

El desarrollo de un análisis de riesgos como primer paso es fundamental ya que permite identificar las condiciones de cada sistema con el fin de minimizar los riesgos y estabilidad de estos.

En la figura 4. Se presenta un ejemplo de aplicación del análisis de riesgos aplicado a la red operacional

Figura 4. Ejemplo análisis de riesgos red OT

¿Qué es un análisis de riesgo en una red operacional?

Puede definirse como el estudio que debería realizarse previamente a la implementación de un proyecto de digitalización, ya que permite conocer el estado actual del sistema: capacidad y riesgos, y con esta información poder definir características de la tecnología a implementar.

Estándares y normas enfocados a ciberseguridad aplicables a la operación

Clasificación de estándares

¿Qué dicen los estándares?

ISO/IEC 21001:2013(R) Sección 6.1.2

Evaluación de riesgos de seguridad de la información:

La organización debe definir y aplicar un PROCESO de evaluación de riesgos de la seguridad de la información que:

- Establezca el criterio de riesgo tolerable.

- Identifique, analice y evalué los riesgos.

Se adiciona un control para el análisis de riesgos ISO/IEC 27002/2013, 6.1:

“Las organizaciones que incluyan dentro de sus procesos proveedores externos deben identificar los riesgos y caracterizar e implementar los controles apropiados antes de garantizar el acceso a sus sistemas de información”.

Análisis de riesgo como proceso

- Reconocimiento:

- Inventario de activos existentes

- Verificación del estado del sistema

- Estudio de la capacidad de la red

- Verificación de la arquitectura

- Análisis:

- Identificación de vulnerabilidades y amenazas

- Valoración:

- Calculo y gestión de riesgo.

Ponente: Ing. Felipe Castaño, Axon Group Perú